现代工业的「轻功」秘籍

正所谓「天下武功唯快不破」,在以金庸为代表的武侠小说里,若想成为大侠,走在追求更快更强的路上时,修炼轻功似乎是不可或缺的一环。

▲ 图片来自:电影《功夫》

作者笔下的大侠有了轻功之后,身轻如燕,飞檐走壁上山下海都不在话下。而往往轻功的水平高低,恰好也能反映其功力之深浅。

▲ 图片来自:电影《藏龙卧虎》

回到讲求逻辑和科学的现实世界,很多时候为了追求更快更强,「轻功」不但是一门必修课,而且做得越轻,越是能够体现出造诣之高深。

长期以来,航空航天是引领带动新材料、新工艺发展的主要领域,实现高性能材料轻量化,也是科学家们研发新材料的源动力。让人类跑得更快,让跑车更快达到极速,让飞机续航更远更持久的诀窍,自然离不开轻质高强材料。

随着人类在轻质高强材料领域的持续创新,轻质高强材料也开始从航天领域转至民用领域,相关的产品已经步入寻常百姓家。接下来,让我们一起来看看,三种相对常见的轻质高能材料吧。

碳纤维:轻量化与高性能的代名词

相信很多人都知道,是爱迪生点亮了人类的第一盏实用性电灯。但鲜有人知的是,最早的白炽电灯里的灯丝是用碳化竹丝来制成的,这被认为是最早的「碳纤维」材料。

经过多次改良之后,爱迪生在 1880 年制作出能持续亮 1200 个小时的碳化竹丝灯。到 20 世纪初,碳化灯丝才被钨丝取代。

由于碳化竹丝不再是制作灯丝的理想材料,而且其力学性能很低且难以应用于当时的工业化,所以这种最早期的碳纤维材料被冷落、搁置于一旁。

常言道「天生我材必有用」,被冷落多年的碳纤维后来终于被人们认识到它的价值所在,首先获得了航天科学家们的青睐。

在 20 世纪 50 年代的「太空竞赛」时代背景下,科学家们迫切地需要一种比强度、比模量高和耐高温的新型材料来打造航天飞行器。

▲ 图片来自 SpinLaunch

航天飞行器每减少 1 公斤的重量,就可使运载火箭减轻 500 公斤负载,而增加的,是航天任务的成功率。

于是,美国赖特-帕特森空军基地 (Wright-Patterson Air Force Base)以黏胶纤维为原料,成功试制出一种碳纤维复合材料,并将其用作火箭喷管和鼻锥的烧蚀材料。碳纤维不负众望,获得了很好的效果,既能满足耐高温烧蚀的高强度,也能实现航天器轻量化的目的。

经过多年的发展迭代,如今市面上 90% 以上碳纤维复合材料以 PAN 基碳纤维为主。

其生产方式主要是采用含碳的有机纤维(如尼龙丝、腈纶丝、人造丝等)为原料,将有机纤维与塑料树脂结合在一起炭化,从而制得碳纤维复合材料。但生产过程中对原料、工艺、能源消耗、都有较高的要求,这也是导致碳纤维材料的生产成本居高不下的原因。

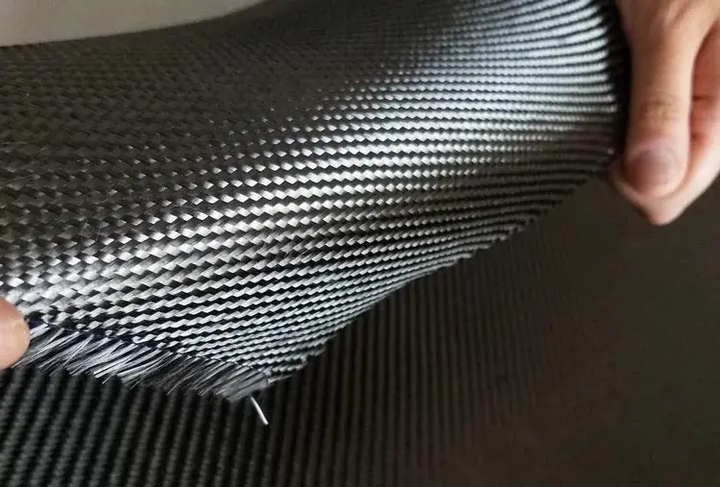

碳纤维复合材料具备强抗拉力和纤维柔软可加工两大特征,作为一种力学性能优异的新材料,航天军工的重要战略物资。

▲ 图片来自:中国军网 81.cn

我国第五代战机歼-20 的机翼是由树脂基碳纤维复合材料制成,其碳纤直径只有 5 微米,相当于一根头发丝的十到十二分之一,但强度却在铝合金 4 倍以上。用它制造机翼,可以轻易获得 30% 以上的减重,换取更高的机动性和更长的续航。

▲ 图片来自 星河动力航天

2021 年 12 月 7 日 12 时 13 分,谷神星一号(遥二)运载火箭于酒泉卫星发射中心成功发射,顺利将五颗商业卫星精确送入 500km 太阳同步轨道。其独特的黑色外观壳体由金属材料升级为碳纤维复合材料,火箭全箭头减轻了 1310 公斤,卫星的承载能力提高了 100 倍。

随着技术的成熟,碳纤维材料也开始在消费级产品中崭露头角。

2013 年,宝马量产了纯电车型 i3,其乘员舱整体采用了超轻量化且高强度的 CFRP 碳纤维复合材料构成,这是首款大批量产的碳纤维车身的车型。

与常用的其他金属材料相比,宝马研发的 CFRP 碳纤维材质的强度,是常见钢材质的 10 倍。一体化碳纤舱体的结构,让 i3 乘员舱有了更强刚性的同时,也轻松让 i3 获得了对开门的设计。

另一方面,CFRP 碳纤维材质的重量是同等体积钢材重量的一半,车身的轻量化很好地抵消了底盘内置的电池和电机重量,降低车重也就意味着提升了整车的纯电续航。

虽然像宝马 i3 这样整个白车身都采用碳纤维复合材料制成的车型并不多见,但依托于轻量化特性,碳纤维材料还是会经常出现在性能车和超跑车型身上,降低车重之余还能优化空气风道。久而久之,碳纤维也逐渐成为轻量化与高性能的代名词。

值得一提的是,由于工艺复杂和造价高昂,所以使用了真正的碳纤维材料都是定位极高的昂贵产品。而日常生活中有很多物品的表面,虽然看起来是附有碳纤维的经典编织纹路,但它说不定只是贴了一张碳纤维纹路的贴纸罢了。

芳纶纤维:堪称「全能」纤维

相较于碳纤维而言,我们日常更常见的一种轻质材料,其实是芳纶纤维。只不过应用芳纶纤维的编织外观,和碳纤维的编织纹路非常相像,所以经常会有人把它们俩弄混。

芳纶纤维位列世界三大高科技纤维(碳纤维、芳纶纤维、高强高模聚乙烯纤维),其强度是优质钢材的 5-6 倍,模量是钢材或者玻璃纤维的 2-3 倍,韧性是钢材的 2 倍,但重量仅为钢材的 1/5。它具有强度高、韧性好、重量轻、耐高温、抗低温、抗腐蚀、耐磨等优秀特性,因此也被称之为「全能纤维」。

▲ Stephanie Kwolek 和凯夫拉纤维原料

作为芳纶纤维里最知名的一种,名为「凯夫拉 Kevlar」 的芳纶 1414 是由波兰裔美国女化学家斯蒂芬妮·克沃勒克(Stephanie Kwolek)在杜邦公司工作期间发明的。

她的团队想要研制一种用于制作轮胎的新型轻量级强力纤维,但制作过程中却意外地合成了一种独特的质地轻薄的乳状溶液。这种溶液可以使纤维获得超高的强度和刚度,促成了凯夫拉纤维产品的诞生。

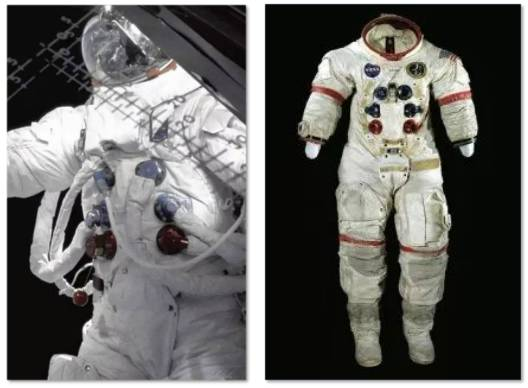

▲ 左边为 Russell Schweickart 乘坐阿波罗 9 号登月时的宇航服,右边为 Alan Shepard 乘坐阿波罗 14 A7-L 号出舱活动时所穿的航天服,都由杜邦材料制成。

芳纶纤维很快就应用于航空航天领域中。阿波罗登月的太空服一共有 21 层面料,杜邦公司的芳纶纤维产品 Kevlar 凯芙拉就被运用于航天服的限制层,为航天服提供了高强度和灵活性的功能。

具有耐磨损、耐腐蚀和阻燃性的芳纶纤维,逐渐也成为了诸如防弹背心、航空航天飞机、机电、建筑、高端汽车、体育用品等产品的主要制作材料之一。

作为新材料「高精尖」里的代表,芳纶纤维被世人认为是材料科学发展的一个重要里程碑,也一直都被视为非常重要的国防军工材料。面世至今的这数十年间,芳纶纤维走过了由军用战略物资向民用物资过渡的历程。随着制造成本的不断下降,消费电子行业里也经常能看到芳纶纤维活跃的身影。

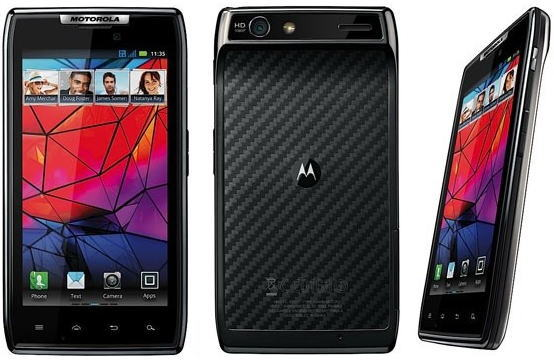

例如,我们常用的智能手机,便是芳纶纤维的一个重要应用产品。

为了追求更好的手感,手机厂商从未停止过对材质和结构工艺的探索。所以这些年来,聚碳酸酯、玻璃、金属、原木、尼龙等材质都曾运用于手机之上。

但对于我来说,念念不忘的,还是摩托罗拉 RAZR(XT910)背面那薄薄一层的芳纶纤维材质。

薄至0.3 mm 的一层芳纶纤维,不但成就了 RAZR 7.1 mm 的超薄坚韧机身,亦提供了独特耐磨的优越触感。

只可惜,受限于成本、工艺、信号等因素,直接采用芳纶纤维作为手机背面主要材质的量产款机型越来越少。

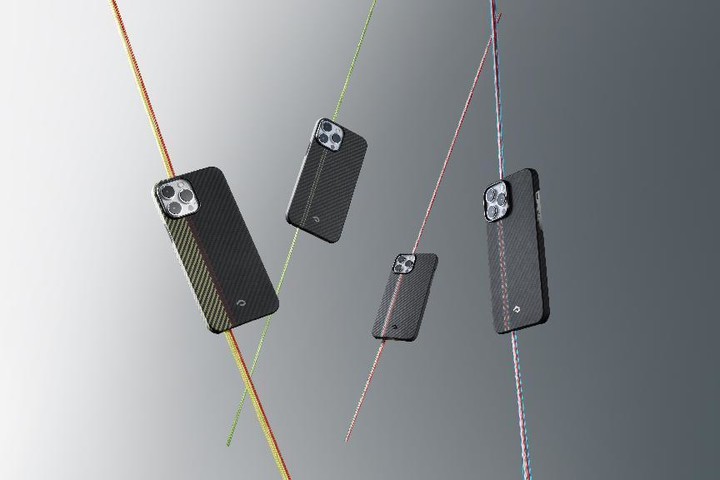

但好在,念念不忘,必有回响。PITAKA,一个总部位于中国深圳、被无数碳粉视为「凯夫拉天花板」的硬科技新消费品牌,在 2015 年就开始使用芳纶纤维来制作手机壳,后来一步步地使用芳纶纤维材料去制作更多产品,比如 iPad 保护壳、Galaxy 手机保护壳、苹果手表壳、充电底座、移动电源等等。俨然构成了一整套以芳纶纤维为主要材料而打造的产品生态。

难得可贵的是,在扩大芳纶纤维材料应用的同时,PITAKA 也在不断地探索新材料的技术,为用户带来更加多个性化的选择。

在 2021 年的 iPhone 13 系列时代,PITAKA 就始创了其标志性的芳纶纤维「浮织工艺」。传统的芳纶纤维编织颜色和纹路都比较单一,通常在同一块布上只有一种颜色或纹路,比如最常见的黑灰斜纹。

而PITAKA则开创性地将中国传统编织工艺与高科技芳纶纤维材料结合,通过调整不同原色芳纶纤维的径向和纬向编织交替顺序,使得两种及以上不同的编织方式在同一个织布机同一块芳纶纤维布上呈现,从而得到了织物在同一面产生两种或以上不同编织纹路、立体排列、多色彩的效果。

在实际的体验中,浮织工艺的保护壳实现了浮雕状的彩色纹路跃然于黑灰壳面之上,不仅仅实现了视觉的提升,而且通过指腹触摸,用户甚至可以摸到纤维微微起伏的、独特的凹凸感。这也是通常印刷的花纹很难仿造的细腻、立体的手感。

除了编制技艺上的创新,PITAKA还引入了成本更高,纤维更细密轻薄的 600D 芳纶纤维。相较于之前的 1500D 款式, 更细密纤薄的 600D 芳纶纤维有着更高的原料成本和加工难度,并且换来了更精致轻薄的使用体验。仅0.95mm 的超薄厚度和 17.3g 的轻盈重量。简单来说,就是戴壳亦轻盈,手感更细腻。

芳纶纤维作为高分子材料,本⾝强度⾼、质量轻,既可保护⼿机免遭刮碰,⼜不会明显增加⼿机厚度及重量和阻隔信号。从这个角度去看,芳纶纤维的确是制造轻薄手机壳的理想材料。据了解,作为行业的领导者品牌,PITAKA通过开发新型环保树脂,实现了材料的回收、再利用,为该材料的可持续应用打开了更为广阔的前景。

钛合金:是苹果更 Ultra 的选择

人类对钛金属的发现始于 1791 年,并以希腊神话中的泰坦(Titans)将其进行命名。而 Titanium 这个单词现在不单只有钛的意思,还经常会作为「坚不可摧」的形容词出现,也被引申为一种更高阶的指代意味。

例如福特会将 Titanium 作为最顶配车型的标识符,还有就是英伟达一直以来都习惯于用 Ti 来作为高性能版本显卡型号的后缀。

1948 年,美国杜邦公司采用镁法成吨生产海绵钛——这标志着海绵钛即钛工业化生产的开始。

钛金属是一种质量较轻且质地坚硬的金属,因其比强度高、耐蚀性好、耐热性高等特点而被广泛用于核工业、化工石化、航空航天、体育用品、牙科和医疗修复等领域。钛合金材料也被选为替代或修复失效硬组织(结构生物医学应用)的最佳材料。

相比起碳纤维和芳纶纤维这两个复合材料,钛合金是制造航天器的主要金属材料,因此也常被航天人称之为「太空金属」。

得益于它的众多优点,钛金属也开始受到传统手表厂商的青睐,因为钛金在显著减轻表壳重量的同时,又保证了外观的质感且不易磨损。

▲ 图片来自 MKBHD

苹果也对钛金属情有独钟,在 Apple Watch 引入钛金之前,苹果在 2019 年推出的 Apple Card 信用卡业务的实体卡片,就是一张钛金卡片。

紧接着的 2020 年,苹果为 Apple Watch Series 6 准备了钛金属材质表壳的 Edition 版本,这一材质和高端版本自然也被继任者 Apple Watch Series 7 系列所继承。

除了前面提到的硬度更高,质量更轻、更耐腐蚀以外,钛金属最受苹果青睐的原因还是生物相容性更好这一点。

苹果 Apple Watch 团队曾向爱范儿分享了一则开发时的小故事:

当时在试产不锈钢材质的 Apple Watch 时,苹果将这批产品分发了给部分员工试戴。但苹果不久后就发现,有相当一部分员工在试戴过后出现了过敏的现象。在经过研究后,苹果发现其实是不锈钢里面的镍元素导致的。随后苹果不得不重新调制过不锈钢表壳当中各金属元素的比例。

虽然经过重新调整后,出现过敏的几率已经很低了,但依然有部分皮肤更为敏感用户会「中招」。

而生物相容性更好的钛金属表壳,恰好会对用户的皮肤更加友好,不易造成敏感。

而来到今年,苹果不但更新了 Apple Watch Series 8,并且为户外极限运动爱好者们准备了专业级的 Apple Watch Ultra。同样配备钛金属表壳的 Ultra 款手表,自然获得了抗摔耐造的特性。

根据深度使用过 Apple Watch Ultra 去进行四天三夜无人区徒步活动的同事所述,尽管徒步首日就在泥洼路不小心摔了一跤,唤醒了手表的摔倒检测之余,表体边缘还被糊上了一层泥巴。之后在水中简单冲洗后, Watch 的两侧孔内没有污泥残留,从屏幕到侧面,这只手表依然看起来全新无瑕疵。

另一方面,最近也有消息称苹果将会在 iPhone 15 系列里使用钛合金作为金属边框。相对于目前 Pro 款机型采用的不锈钢,采用钛合金可以使 iPhone 重量更轻,也可以改善 iPhone 的耐用性和耐刮擦性。

既然,Apple Watch Ultra 已经采用了钛金属表壳。按照苹果的产品定位策略以及该传闻,钛合金机身也或将成为「Ultra」系列的优势。

科技的快速发展,促进了材料的不断革新,而新的材料和工艺技术往往会带来革新和突破。

在材料科学过百年的发展历史中,每一代人都以前人的知识为基础,进而加深研究与应用。随着人类对材料科学的理解不断加深,使得改善人类生活的应用具备近乎无限的潜力。

可以预见,现有的轻质高强材料还是会继续进化,并且随着技术的成熟,这些轻质高强材料也会覆盖越来越多的消费品类,走进千家万户。